早稲田応用化学会・第25回交流会講演会の報告(速報)

場所 :57号館 201教室 引き続き 63号館 馬車道で懇親会

講演者 :大井 匡之氏

- 1981年 応用化学科卒(新29回生、豊倉研 修士)

- 1981年 旭硝子(株)入社

- 2006年 同社執行役員 板ガラスカンパニー 日本事業部長

- 2006年 AFGインダストリーズ(株)(現 AGCフラットガラス・ノースアメリカ(株))バイスプレジデント CTO

- 2009年 旭硝子(株)執行役員 自動車ガラスカンパニー 日本・アジア本部長

- 2009年 同社執行役員 ガラスカンパニー技術統括室長

- 2011年 旭硝子株式会社執行役員 技術本部生産技術センター長 現在に至る

〜 お宝映像満載のガラス講座 〜

河野交流委員長の本日の講演会に関する案内、下井応用化学会副会長の挨拶、演者と同期の木野教授による略歴紹介に続き、演者の恩師にあたる豊倉名誉教授を初め、教員・OB・OG・随行者81名、学生35名、合計116名にのぼる多数の聴衆を対象にした講演となった。

河野交流委員長 |

下井副会長 |

木野教授 |

会場風景 |

まず冒頭で、豊倉研究室配属当時の思い出、また入社直後に配属された製造現場で感じた日本の"現場力"についてのご紹介より講演がスタートした。

1、会社概要

創業者 岩崎俊彌

板ガラスの製造に始まった旭硝子(1907年創立)の歴史は、事業の多角化の歴史でもある。ガラスとその原材料であるソーダ灰、溶解窯の炉材から始まり、ガラスをベースに新しい価値を求めて分野の壁を乗り越え絶えず新たな展開を進めてきた。 中でも、1954年にブラウン管用ガラスバルブ事業、1956年に自動車用ガラス事業に進出し高度経済成長期の日本を支える重要な役割を担った。現在ではガラスはもちろん、電子、化学、セラミックスの事業分野をもつ世界唯一のガラス製造会社となっている。そこではいつも、創業者である"岩崎俊彌"が提唱した創業の精神"易きになじまず難きにつく"が発揮されており、現在においても脈々と継承されている。

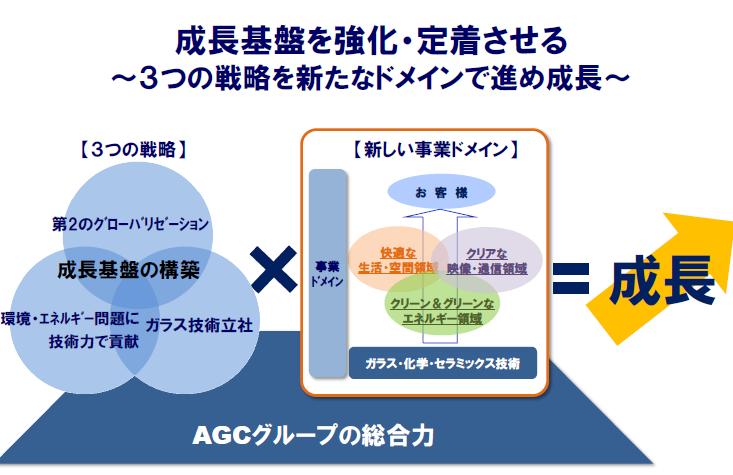

2、経営方針

グローバル一体経営の更なる深化のため、グループ共通のブランドを旭硝子からAGCに統一した。また、経営方針"Grow Beyond"を共有し、約5万人のグループメンバーが一丸となり、新たな価値の創造に取り組んでいる。そこでは3つの戦略、

- 成長基盤1−ガラス技術立社

- 成長基盤2−環境・エネルギー問題に技術力で貢献

- 成長基盤3−第二のグローバリゼーション

を達成することで成長基盤を構築し、

- ドメイン1−快適な生活・空間領域

- ドメイン2−クリアな映像・通信領域

- ドメイン3−クリーン&グリーンなエネルギー領域

3、開発事例(ガラス製造)

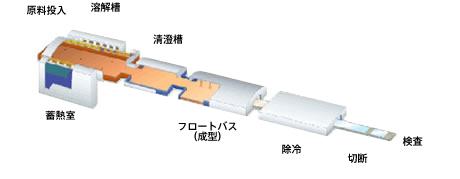

ガラス製造法について、まずYouTubeから1937年のFord社ビデオでの説明。続いて、旭硝子で採用しているガラス製造プロセスであるフロート法についてビデオ映像を交えて説明があった。フロート法は1600℃程度で溶解されたガラス素地を溶融金属[錫(すず)]の上に浮かべてガラスを板にする手法。錫はガラス素地より比重が重いためガラス素地は錫の上に浮かぶ。上面はガラスの表面張力で、下面は溶融金属の平滑面を写すことで両面とも平らな板ガラスが製造できる。製造プラントの全長は400〜500mほどもある。一般的な自動車用ガラス、建築用ガラスなどはソーダライムガラスだが、液晶用ガラスは無アルカリガラスが使用されている。無アルカリガラスは高温での粘性が高く製造が難しい。液晶用ガラスは液晶の製造プロセスの進化とともに組成が改良されてきている。また、形状はより薄く、より大きくなってきており、一般的なものは厚み0.5mmtでサイズは2850mm×3050mm(G10)まで大型化されており、運ぶことも大変になっている。

量産化の壁としては、一つは、大量に生産されるガラスのお客様確保。ガラスの窯は一旦稼働すると約10年間動き続ける。24時間365日(窯の大きさにもよるが1日約2000棟:自動車約10000台/窯相当)止まることなく生産されるため、お客様からの信頼、品質、コストが重要である。技術的には、[泡]抜きが最重要課題になっている。溶解直後1億個/tonの泡を板ガラスで10個/ton、液晶用ガラスでは更に少なくする必要がある。泡は清澄剤を使用して泡径を大きくすることで浮上させて除去するが、粘性の高い無アルカリガラスでは技術的に難易度が高い。また、溶解窯の炉材の浸食なども重要なポイントになっている。液晶用ガラスは、他社は板厚を薄くしやすいフュージョン法で生産しているが、旭硝子だけが技術的に難易度は高いが大量生産に向いているフロート法で生産している。そこはまさに"易きになじまず難きにつく"の良い例。

|

| FIFAコンフェデレーションズカップ2013に提供した世界初のガラス製ベンチルーフ 〜スマートフォン用カバーガラスを使用〜 |

最近のトピックスとしては

- TV向けソリューション群の紹介

- モバイル向けソリューション群の紹介

- 新商品1−Dragontrail(化学強化ガラス)

:曲げに強く、キズのつきにくいガラス - 新商品2−極薄板ガラス:0.1mmtのロール巻きできるガラス

- 新商品3−AN-Wizus(高精細Display用ガラス)

:熱的寸法安定性に優れるガラス - 新商品4−アトッチ:後付け省エネペアガラス

- 新商品5−UVベールPremium/Cool on

:IR&UV99%カットフロントドアー用ガラス - フッ素系商品例

4、研究マネージメント

業部研究所、コーポレート研究所、海外拠点研究所が有機的に分担・連携しながら開発を進めている。研究開発費は年間500億円程度。研究開発テーマについては、市場の変化・動向に的確に対応したスピード感のある研究開発を遂行するためにグループ技術戦略(Technology outlook)、中央研究所動向調査(Science outlook)をベースに選定するとともに、ステージゲートを設けて進捗管理している。グローバル体制としては、日常的にコミュニケーションしているが、グループホワイトカラー約7000人のスキルを登録するスキルネットワークなどの活動も始まっている。情報収集や技術マーケティングを目的に研究員を海外に駐在させることもしている。また、当社が研究課題を提示し、公募審査方式により大学あるいは公的研究機関等との間で共同研究を実施するリサーチコラボレーション制度も活用しており、共同研究により得られた成果の積極的な活用もはかっている。

5、人材育成

グローバル一体経営を担う人材、技術・技能の強化と伝承を担う人材、そして新規事業の立ち上げを担う人材など、多種多様な人材能力が求められる。そのため、階層別研修プログラム、技術・技能人材育成プログラム、選択型単科メニュー研修、経営人材開発研修など充実した人材育成プログラムが用意されている。旭硝子でビジネスに貢献した発明をした年齢を調査すると、ピーク32才というデータがある。そのため、学生の皆さんもそんなに時間がなく、また会社に入っていつまでも研究開発をやれるわけではないので幅を広げる努力をすべきとのお話もあった

。6、私見(Diversityと信条)

7才の時に短期MBAに行く機会があった。人生で最も勉強した期間。その時の経験や3度にわたる海外生活経験からも、各国各人良いところもあれば悪いところもある。お互いの違いを知りその長所を補完し合えば単一でいるよりも素晴らしいチームとなれる。違いを知るには文化や歴史を知ることが必要で、その為にはある程度の現地語もわからなければならない。

信条は"Man is thinking reed"マネージャーは考えることが仕事であり、考えるためには考えのフレームワークを持つことが重要。考えのフレームワーク作りに終わりはなく、一生勉強だとのお話があった。その例として、読んだ本はすべてレジュメを書くことを習慣としており、現在492冊分になっている。一生勉強を続けるには信念が必要で、演者にとっての信念は、法華経の一節「仏は慈悲の室に居て、無限の忍辱と精進とを着物にして空の座に座っている」(無限の忍辱を受けながらも今ここでただ慈悲に向って精進すればいずれ創造の花が咲く)とのお話で結びとなった。

以下、質疑応答。

Q)人材育成のところに射出成型講座があったが、何故?

A)セラミックスや、化学品カンパニーでやっているから。

Q)製造出身でありながら、生産技術センター長をやっておられるが、そのモチベーションは?

またセンター長としてどうされたいのか?

A)モチベーションは世界で一番の生産技術を作り上げることしかない。研究員が活躍できる環境作りを心がけている。

生産技術センターのモットーは"開発から1号機までは責任を持つ"であり、いつもメンバーに言っている。

Q)街の商店でショーケースを見ると緑のラインが見えるが何故?

A)緑になるのは酸化鉄(酸化鉄を入れると泡が抜けやすくなる)のせいだと思う。ガラスを横から見ないでください。

液晶用ガラスのような透明性が大事なものではそんなことはない。

Q)Dragontrail、アトッチはどこが担当して開発したか?

A)アトッチは事業部研究所が中心。お客様ペイン、ニーズから出た例。

Dragontrailは、組成、製法の組み合わせが必要であるので、中研、生産技術センターが中心で開発した。

スマホの様な突然出現する商品に対しては常に準備しておくことが必要で、Dragontrailも基本技術は保有していた。