��P�O��@�𗬍u����̕i�j

�����@�F2008�N7��12���i�y�j15�F00�`16�F30�����������e��

�����@�F2008�N7��12���i�y�j15�F00�`16�F30�����������e��

�ꏊ�@�F55���ّ��c��

�u�t�@�F���{���

�@�@�@�@1976�N�������i�����j�A1978�N�C�m�ے����A

�@�@�@�@���N������������

�@�@�@�@���݁A�������P�~�J���Y��������햱���s�����A

�@�@�@�@���������ƕ���

����@�F�w21���I��S�������ナ�[�_�[������@���ƂȂ��āA�ʂ�f���x

�@�@�@�\��z�X�Q���@�|���J�[�{�l�[�g�����v���Z�X�̌����J���Ƒ��ł̎��Ɖ�

�@�@�@�@�@�@���̑̌��œ���ꂽ�d�����A�u70�_��`�v�Ɓu�Z�����f�B�s�e�B�v�ɂ��ā\

2008�N7��12���i�y�j�ɁA����c��w��v�ۃL�����p�X55���ّ��c���ōs�����u���̊T�v���L���܂��B

1.�@�@����ɂ���

�@�u�l�Ԃʂ��ʂ����͂��߂�Ƃ낭�Ȏd���͂��ʁA�ǂ��l�߂���Ɨ����ʂ�f���悤�ɂ��̂���f���v�B�@���̎d�����撣�莞���}�������A�������P�~�J���Y�̓����В����A���珑�������̃R�s�[���w�����A���{�A�������x�ƌ����Ď�n���Ă���܂����B�����̎��̏Ƃ��܂�ɂ��҂����肾�����̂ŁA��ϊ��ӂ��A�����������Ƃ��Y����܂���B

��Œ��ׂĂ݂�ƁA����́A�I�삳��Ƃ��������ȕ����w�҂̌��t�ł����B�{���́A�������d��������܂��A�����ɂ��āu���ƂȂ��ċʂ�f���v�̂��A�Ƃ����e�[�}�ł��b�������Ǝv���܂��B

- ���������Ŏ�������Ă������Ɓ�

�@

- 1979�`1984�N�@2.6�L�V���m�[���iPPE�����̌����j�̐G�}�����ƍH�ꌚ��

- 1988�`2002�N�@��z�X�Q���@�|���J�[�{�l�[�g�v���Z�X�̊J���� �H�Ɖ��i��p������Ƃƍ��قŁj

- 2003�`2005�N�@MMA�r�W�l�X

- 2006�N�`�@�@�@���������r�W�l�X�����r�W�l�X�ւ̒���

�@�u�ʂ�f�������v��{���Ɏ��������̂́A���Ń|���J�[�{�l�[�g�̎��^�]�������������A2002�N4��12���̎��ł��B14�N�Ԃ̊J���E�H�Ɖ��̖��A���o�@����A�ŏ��̐��i���o�Ă����̂ł��B���̔N���̓����́A�w���͂�������ł��悢�I�x�Ƌ��т܂����B�����w�������͗ǂ����̎d������点�Ă��ꂽ�B����A��Ђɂ͂��������]�܂Ȃ��I�x�Ɗ��ӂ̋C�����ł����ς��ł����B

�@�������A�w�܂�����A������ʂ�f�������ȁ`�x�ƍŋߗU�f�ɂ����Ă��܂��B����́A�����I�l�ލő�̉ۑ�A�u���v�ł��B�V�������r�W�l�X�𗧂��グ�A���̒��ɍv���������Ǝv���Ă��܂��B

�Q�D�@�@���ł̑̌��\70�_��`�ɓ��B�I�\

�@�|���J�[�{�l�[�g�̍H�Ɖ��Ńp�[�g�i�[�ƂȂ���������Ƃł̃J���`���[�V���b�N�����b���܂��B ������Ƃ̑����@���������́A�k�̉��i�c�A��̋������ƕ��я̂�����p���\������ƉƂ̈�l�ł��B�Ƃ��낪�A50���߂���������A�o�Ђ���̂͏T��2��A�������c�ɏo�邾���A�E�Ƃ͂ƕ������Ɓu���l�v�Ɠ����A�ނɖ������Ă��܂��B�|�p�ւ̑��w���[���A�G���y��̏N�W�ƂŊ�������ق����Ă���A����ʼn��y����J������A������}���h���������t����܂��B���؍ݒ��͂����ΐe�����������@��K��A���̌o�c�ς�|�p�_�E���j�ςɐG��邱�Ƃ��ł��܂����B

�@����̐l�����́A�z�ǂ̃`�F�b�N��v���}�ʂ̃`�F�b�N�ȂǁA���R�`�F�b�N�ς݂̂͂����A����Ă݂�ƊԈႢ���炯�A������w�E����ƕs�v�c�����Ȋ�ŁA�w�Ȃ�����ȂɊ�����ڎw���̂��H�x�@�w����Ă��߂Ȃ�A������蒼���悢�̂ł͂Ȃ����x�Ƃ����܂��B�������̊�����`�Ɗ����80�_��`�ł��B�������A����Ă݂�Ƃ����Ί�����̕����������ƂɋC�����܂����B

�@�܂��A������Ƃł͏���ƂłȂ����Ƃ�����܂����A�\�Z�����܂���B�c�Ƃ��N�Ԕ̔��v��𗧂Ă�A����������Ɋ�Â��N�Ԑ��Y�v��𗧂Ă�A���ꂪ�S�Ăł��B�N�ԗ��v�v��͂���܂���A���v�͊O�����ŕϓ����邵�A����ɑΉ����x�X�g��s�����A���v�͂��Ă���ƍl���Ă���̂ł��B���{�̉�Ђł́A�\�Z�̍쐬��1�N�̂ق�4����1���₵�A���̒B���ɂ��{���ɋ�J���Ă��܂��i�j�B

�@���������A�����������|���J�[�{�l�[�g�̎��Ɖ����ӎv���肵���̂��A���Ђ�ABS����100���g���̐��E�g�b�v���[�J�[�A�s��͓�RABS�����߂Ă��邪�A�������ȓ�R�܂�����������̂̓i���Z���X�AABS���R������ɂ̓|�J�[�{�l�[�g�Ƃ̃A���C���x�X�g�AABS100���g����R������ɂ̓|���J�[�{�l�[�g20���g���K�v�A�|���J�[�{�l�[�g�����Ў��Ɖ�����ׂ��A�Ƃ����ɂ߂ĒP�������ȗ��R�����������ł��B

��X����́APLAN��DO��SEE�̃T�C�N�����Ƃ����d�����V�ł���Ă܂����A

�E ������`�͕K�������������Ȃ��@�@�E�v��Ɏ��Ԃ��₷�̂����Ԃ̖���

�ł́APLAN�ɂǂ̒��x�̗͂��₹�悢���H���ǂ�������_���A�u70�_��`�v�ł��B

- 70%�����ł���ƐM������A���킸�O�ɐi����

- �ʖڂȂ��蒼���Α�����������

- ����őʖڂł��A��������蒼���A���x�͕K����������

�@�@�@���̍����́A

| �����m�� | ���s�m�� | |

| 1��� | 70% | 30% |

| 2��� | 91% | 9%�i0.3��0.3�j |

| 3��� | 97% | 3%�i0.3��0.3��0.3�j |

�@91%�̌v���70%�̌v���2�{�ȏ�̕��ׁA97%�����̌v��͎���̂킴�A70�_��`�ł��^���ǂ����3�A���ł���B

- �{���̍u������A�咣���̂P�́A

- �l���Ă�������͕̂K�v�����A�l�������͎��Ԃ̖��� �@�@�@

- �l�������A�������Ȃ���A���̋ʂ͓f���o���Ȃ� �@�@�@

- 70�_��`�ŁA�E�C�������āA�`�������W����

- ���j��p�ł̎d���ȊO�̑̌��ɂ��ẮA�ْ��u���̓���43�����v���Q�Ƃ��������B

�R�D�@�@�������@�|���J�[�{�l�[�g�v���Z�X�̊J���\Serendipity�ɑ����I�\

�@�|���J�[�{�l�[�g�����iPC�j�́A���݁A���E�Ŗ�300���g��/�N�Ƃ������v���ւ�A�������A���Ȃ����������������G���W�j�A�����O�v���X�`�b�N�̃L���O�ł��B�������A�ϏՌ����A�ϔM���A��R���ȂǂɗD��ACD�EDVD���玩���ԕ��i�A�d�C���i�̃P�[�X�A�������H�̎Չ��A��s�̖h�ƃp�l���Ȃlj�X�̐����������K�ɁA���֗��ɁA�����S�ɂ��邽�߂Ɏg�p����Ă��܂��B

�@���݁A�啔����PC�́A�z�X�Q���@�ƌĂ����@�ł����Ă��܂��B��_���Y�f�Ɖ��f�K�X���瓾����z�X�Q���ƃr�X�t�F�m�[��A�ɉՐ��\�[�_�ƐG�}�������A�������`�����n�}���ŊE�ʏd�k���ɂ������Ă��܂��B�������A�z�X�Q���͑�ꎟ���E���ŁA�ŃK�X�Ƃ��Ďg��ꂽ�ғŕ��ł���A�������`�����͔������^���Ă�����̂ŁA���������ɗn���₷���A�ᕦ�_���ł��B���S�����ێ�����������h�~���邽�߂ɂ͗l�X�ȕt�ѓ������K�v�ł��B

�@����A��z�X�Q���@�ƌĂ����@�́A�t�F�m�[���ƈ�_���Y�f���炦����W�t�F�j���J�[�{�l�[�g�iDPC�j�ƃr�X�t�F�m�[��A�ƂŃG�X�e���������A�n�Z�d���ł����܂��BDPC�̓t�F�m�[���Ƃ��ĉ������܂��B�������A���̔����͕��q�ʂ傳���邽�߂ɂ́A���������S�x�ɑς��靘�a���K�v�ƂȂ�i���̗ǂ����̂�O���[�h�̑��l���͓����Ȃ��Ƃ������_�������Ă��܂����B

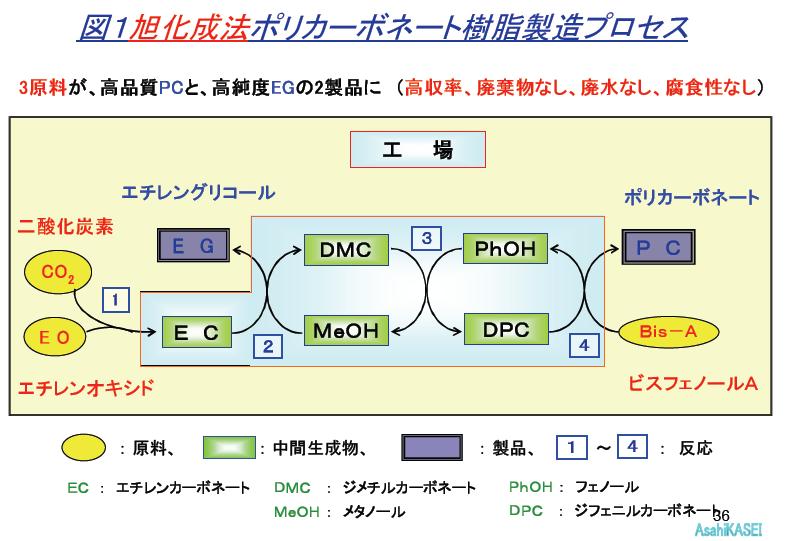

�@�������̔�z�X�Q���@PC�͊�{�I�ɂ�DPC���g���G�X�e�������@�ł����A3�i�K�̃G�X�e���������o�āA���������͒Y�_�K�X�ƃG�`�����I�L�T�C�h�ƃr�X�t�F�m�[��A�̂݁A�Y�o���͐��iPC�ƕ��Y���̃G�`�����O���R�[���݂̂ŁA�d���̊����͖����a�ŏd�͗��p�@�ɋ����Ă��܂��i�}1�Q�Ɓj�B�]���̔�z�X�Q���@�̌��_���������A�^�Ɋ��ɂ₳�����A���A�������z�����Ȃ��A������������A�o�ϓI�ȃv���Z�X�ł��B

�@�������ł́A���̗D�ꂽPC�v���Z�X�����玖�Ɖ�����̂ł͂Ȃ��A�v���Z�X�Z�p�𐢊E���ɔ����Ă����Ƃ����r�W�l�X���f�����̗p���܂����B���łɁA���̊�������i���ى�Ёj��2��A���V�A��1��A�؍�2�Ђɕv�X1��v2��A�T�E�W�A���r�A��1��A���v6��A���Y�\�͂Ŗ�60���g���̃��C�Z���X�����Ă���A������Â��z�X�Q���@�v�����g�̃X�N���b�v���r���h��A�V�݃v�����g�ɂƐ��E����PC�v�����g�ɁA�f�t�@�N�g�X�^���_�[�h�v���Z�X�Ƃ��č̗p����邱�Ƃ�_���Ă��܂��B

�@���̐����v���Z�X��1977�N����A�������i���N�A�����J�͎��́j�l�ẴX�L�[���ŁA�����J�����n�߂��A����1988�N����Q�����܂����B�ł���J�����̂͌�i�̏d���x���グ��H���ł��B���̊J������3���Serendipity�ɑ������܂����B

�@Serendipity�Ƃ́A���̃X�������J�i���Z�C�����j�A�̃Z�����f�B�b�v�ƌĂ�Ă������A�����̉��q�����R�Ɏ��X�ƕ����Ă����Ƃ������ꂪ�ꌹ�ɂȂ��Ă���Ƃ����Ă��܂��B�Ȋw�Z�p�̌����ł͋��R�̌��ۂ����������ɔ����E�����ɓ��B�������Ⴊ�������m���ASerendipity�ƌĂ�Ă��܂��B���̑̌������b���܂��B

�@�@PC�̗n�Z�d���@�́A�d���x���グ��Ƌ��ɔS�x�㏸�����a���悭���邽�߂ɍ����d�������F�ȂǕi���Ƃ�����肪�������邽�ߌ��݂ł͍H�ƓI�ɂ͎��{����Ă��܂���B

�@��X�́A�\���d����A�Z�g���Ō��������A���E���ŗZ�_�����������v���|���}�[�A���̃v���|���}�[���ő̂̂܂ܒቷ�ŏd��������@�����o���A���i����PC�����邱�Ƃɐ������܂����B�������̃|���}�[�ł́A�|���G�X�e����|���A�~�h�ȂǍH�ƓI�Ȏ��{�������܂����APC�̂悤�Ȕ��|���}�[�̌ő��d���͏��߂Ă̐��ʂł��B

�@�@������A���������n�Z�d�����I���ăt���X�R�̃|���}�[�����Ƃ���A�|���}�[���������ɂȂ��Ă��܂����B�ʏ�͐��n�}�ɉ������`�������g���Ă���̂ł����A�Ԉ���ăA�Z�g�����g�p���Ă��܂����̂ł��B�ނ̏�i�ɕ���ƁA�w�����ďd�����Ă݂�x�Ƃ̎w���ł��B����Ă݂�ƈӊO�ɂ����q�ʂ��オ��A�ő��d���̔����ɂȂ���܂����B�������A�ő��d���@�́A�v���Z�X�����G�ɂȂ�Ƃ������R�ŁA���ǍH�Ɖ��ł����A�������u�y���f�B���O�v�i�������ł͒ʏ�I���Ɠ��`�j�ɂȂ�܂����B����3���̌��������c���A�����𑱂������Ă��炢�܂������E�E

�@�@���̌������ɁA�n�Z�|���}�[��������t���[�ɗ��������Ȃ���d����������@������Ă݂��Ƃ���A���i���x���܂ŕ��q�ʂ��オ�錻�ۂ��i���Ⴂ��Serendipity�I�j���܂����B�����̋|�q�В��ɕ����Ƃ����ϊ��ł��������A�����ĊJ�A�p�C���b�g�v�����g�̌��݂Ƃ����^�тƂȂ�܂����B�������A���₩�ȐS�z������܂����B

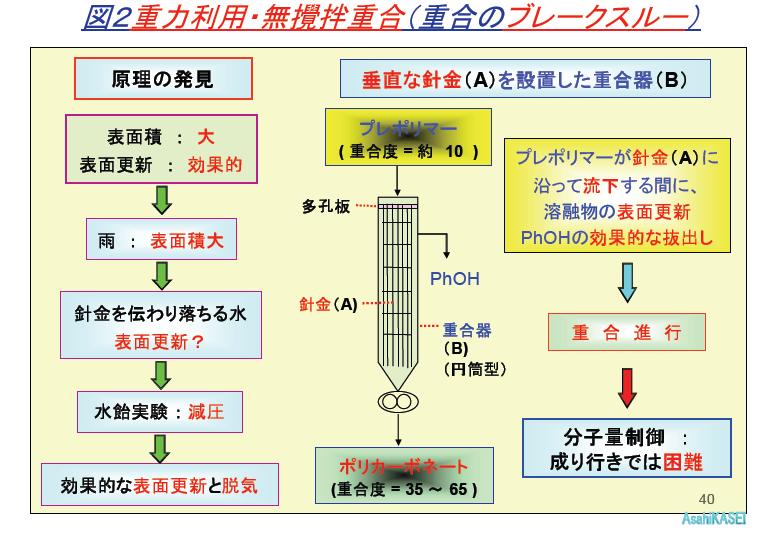

�@�w�t���[�ɗ��������邾���Ŗ{���ɏd������̂��H�x�A�w�ǂɓ`����ė����Ȃ���d�����Ă����̂ł́H�x�B�傫�ȏd����Ɍ���Ŋm�F���������Ă݂܂����B�قƂ�Ǐd�����Ă��܂���B��͂�A�ȑO�̎����͕ǂɉ����ė������Ă����̂��I�������A�ǂɉ����ė�������ɂ��Ă��A���i���x���܂ŏd�������͎̂������A�Ӑ}�I�ɕǂ�����Ă��悢�������I�@���̉��ɐj�������t���A�|���}�[���j���ɉ����ė������Ȃ���d����������ɕύX���A�p�C���b�g�͊������A�ꉞ�����ɉ^�]���܂����B�i�}�Q�Q�Ɓj

�@�@�p�C���b�g�͈ꉞ�����A�����A���Y���͂�������A�d����������̂������Ō��Ȃ���A��X�Ƃ�����X���߂��Ă����܂��B�d�����7�{����j���𗎉�����|���}�[��3�{�قǂ������A���Ȃ��̂ł��B����ł͏d���������������ׂȂ���Ȃ�Ȃ��B

�Ƃ��낪������A�ˑR7�{�Ƃ������悭���A���n�߂܂����B�w���q�ʂ𑪂��Ă݂�x�@�w���̂������d���x���オ���Ă��܂��x�@�w���A�N�^�[�㕔�̈��͌v�m�Y�����ɂ݁A��C�����[�N���Ă��܂��x�B���̎��A�s�����K�X�̌��ʂ����܂����B�����āA�s�����K�X�����p�����d�͗��p�����a�d���@�����������킯�ł��B

- Serendipity�ɏo����A

- �ǂ��l�߂���ƁA�����ʂ�f���悤�ɂ��̂���f���B

- �e�[�}���S�̊�@�ɁA����Serendipity�ɂ���āA�������X�e�b�v�A�b�v�����Ă����B

- �����ɓ����ꂽ���Ǝv�����Ƃ������B

�S�D�@�@�������̖��E���������Ɓ\������̋ʂ�f�������I�\

�@�������́A���������E���`�E���C�I���d�r�������E�d��p�C�I���������E�l�H���͖��E�E�B���X�����t�B���^�[����5�̖����Ƃ�W�J���A����������E��1�ʂ�2�ʂ̃V�F�A���߂Ă��܂��B�����ډ��S�����Ă���̂́A���������Ƃ�����g�������������ƕ��ł��B

�@���́A���ɂ�鐅�����Ȃ̂ł��傤�H�u�������v�Ƃ́A������s�v�ȕ������������邱�Ƃł��B�u���ɂ�鐅�����v�́A���ɊJ����ꂽ����菬���Ȃ��̂͒ʂ����A�]������s���Ă����u����ߕ����v�ɂ���ׁA�m���ȕ������\�ŁA���S�����S�Ȑ��������ł��܂��B�܂��A�E�B���X�⌴���̏������ł���A�����̏ɉ������ÏW�܂̓Y���������s�v�ŁA�ÏW�ܗR���̉��D�̔������Ȃ��A����ɐݒu�ʐς��ȉ��ɗ}���邱�Ƃ��ł��܂��B

�@���݁A�������E�����ԓd���h������E���E���y�E�H�i�ȂǎY�Ɨp����ō����V�F�A�������Ă���A���v���傪�\�z����Ă�������㉺������H�Ɣp������ɂ��͂����Ă��܂��B

�@���钲�������ɂ��ƁA2025�N�̐��s��̗\���ł́A�����W���[�����i�Ƃ������@��E�f�ނ͖�1���~�A���̋@��E�f�ނ��g���Č��݂����v�����g���ݎs��͖�10���~�A����ɐ��v�����g���Ǘ��E�^�p���鐅���Ƃ�100���~�Ɛ��肵�Ă��܂��B ��X�́A�P�Ȃ�f�ޒɂƂǂ܂炸�A���t�����l�̂���r�W�l�X���f���ɒ��킵�����ƍl���Ă��܂��B�u���t�����e�B�A���Ɓv�Ɩ��Â��A�ډ��A�V�������݂��n�߂Ă��܂��B���N�A�����h�B�̃\�j�[�P�~�J���̍H��ŁA�p���̊��S���T�C�N�������A�����W���[���̋����ɂƂǂ܂炸�v�����g�̉^�c�܂ň�т��Ĉ�����Ƃ������Ƃ��X�^�[�g�����܂����B

�@�ǎ��Ȑ��͒n����ɕs�����A���̉�����21���I�l�ނ̍ő�̉ۑ�ƂȂ��Ă��܂��B�\���Ɂu�����ʂ�f���v�ɉ�����e�[�}���ƍl���Ă��鎟��ł��B

�ȏ�A���̎d����̑̌������b���܂����B�Ⴂ��y�̊F�l�A�����ē��Ɋw�����N�ɂ����ɗ��ĂK���ł��B

��Q&A��

- Q1�F��p�l�̑Γ��ς́H

- A�F�@���ЁA�ْ��u���̓���43�����v��ǂ�ŗ~�����i�j�B

�@��p�l�قǓ��{���D���Ȑl�͂��Ȃ��Ǝv���B2004�N�T�b�J�[W�t����x���M�[�Γ��{���TV�Ō��悤�Ƃ�����A���{�̕����͂���Ă��Ȃ��āA��p�̕��������Ă�����A�A�i�E���T�[�͓��{���`�����X�ɂȂ�Ɓu�`�����X�E�`�����X�I�v�A�s���`�ɂȂ�Ɓu�s���`�E�s���`�I�v�Ɛ⋩���A��������������̂Ɠ����悤�ɓ��{���������Ă��ꂽ�B

♦��p�̖{���ŊO�����̒������ƁA40%���p��A40%�����{��A�c��20%�����̑��̍��̖{�Ƃ����䗦�ŁA���E�ōł����{��̖{���ǂ܂�Ă��邱�Ƃ�������B

♦���ɐ�O�̋�����Ă���l�͊T���āA���{�ۛ����Ǝv���B�����������w��O�̓��{�ɂ͊��ӂ��Ă���A�ӂ��ė~�����̂͐��̓��{�x�ƌ����Ă���B

- Q2�F�u���ƂȂ��ċʂ�f���v�Ƃ����Ă������ł��Ȃ��A�Ɉӂ͉��ł����H

- A�F�@�悸�A70�_��`�Œ��킷�邱�ƁA���킵�Ȃ���u�ʂ�f���v���Ƃ͂ł��Ȃ��B

�̗ǂ��d���ł���A������߂��ɋ�J�����Serendipity�ɑ�������ƐM����B��������A����70�_�ɒ��킷��悢�B�R����ΐ�������ƐM���āB - Q3�F�u70�_��`�v�̊m���v�Z�͂��������̂ł́H0.3X0.3�ł͂Ȃ��A0.3�{0.3�ł́H

- A�F�@���w�͍��Z�܂ł͓��ӂ��������A��w�ȍ~�͕����Ă��Ȃ��i�j�B

PLAN��DO��SEE�̗v�f�����Čv�Z�����Ɨ������ė~�����B - Q�S�F�̂̓��{�̉��w�҂͎����̑̌���{�Ɏc���Ă���B���A�����̉��w�ҁE�Z�p�҂́A�����Ɩ{�������āA�����̐l�̂��ߋL�^���c���ė~�����B

�u���w�o�ρv�Ƃ����G���Ɂw�n�Ɣ�j�x�Ƃ����A�ڂ������Ĉ��ǂ��Ă������A�����ɏ����Ƃ��ďo�ł���Ă��Ȃ��͎̂c�O���B�̂́A�O���̕����i��ł��āA���{�l���w�҂����̃L���b�`�A�b�v�ɒǂ��Ă������A���́A���{�u�t�̂悤�ɊO���Z�p�ɑ���R���v���b�N�X�͊������Ȃ��B���M�������Ĉ�ʂ̐l�ɂ�������悤�Ȗ{�����M���ė~�����B - A�F�@�u���̓���43�����v�́A���ł�PC���^�]�������ɐi�݉ɂɂȂ����������������ŁA��p�̎��A��p�ł̎������A��삩�猩�����{���̓��e�ł܂Ƃ߂Ă݂悤�Ƃ����C�ɂȂ����B�d�����e�ɂ��Ă͐G��Ă��Ȃ��B�d���ɂ��Ă͏����`�����X������Ώ����Ă݂����B

- Q5�F�؍��E�����͓��{�ɍD����������Ă��Ȃ����A��p�͎����Ă���B

���{�̑�p���ǂ������̂��H - A�F�@��ϋ�������ۑ肾�Ǝv���B��p�����ɓ��{�͗D�G�Ȏw���҂𑗂肱�̂́A�������Ǝv�����A�����������w�E���A�������̌����ő����̐l�ɃC���^�r���[���ĕ����������Ƃ́A��O�̑�p�̏��w�Z�ɔh�����ꂽ���{�l���t���D��Ă����A�ނ�͐��E�҂��Ƃ������Ƃ�̌����Ă����B���Ɛ��͍��ł����t��炢�A�����搶�����x����p�܂ŏ��҂����҂��Ă���B

�@�@������A�����w�E�������̂́A��p�����͏I��܂�50�N�A������N������30�N�ŁA20�N�Z���B��p�ł��ŏ���30�N�͔����s��������A���{���{��Y�܂��Ă����B���������Ӗ��Œ��N�����Ƒ�p�����̒P���Ȕ�r�͓���̂ł͂Ȃ����ƍl���Ă���B

���e��F���e��͐����𗬈ψ��̎i��ŁA�ؖ싳���̈��A�Ɏn�܂�A���ѕ������2008�N�x������w�����c�ČN�̏Љ��ъ��t�̉����ŊJ����B���₩�Ȓk�̗ւ��������ł��č��e��[�߁A�u���ҏ��{���̉�Ёi�������j�̑��y�ł���H����Ԃ���̃X�s�[�`�A�w��3�N���q�w���g���I�F�����肩����A����琹����A���Ĕ�����̔�ѓ���̃X�s�[�`������A��ϐ���オ�����B�u�t���{���Ɠ������ł��镽���̒��߂̈��A�A�����Ċw��2�N�c���F�M�N�̉����ōZ�̐ď������Ă��J���ƂȂ����B

���Q�j �u���^�͉��p���w���H�G���邢�͗��t���Ɍf�ڂ����\��ł��B